Ein Lager – weitläufig, ohne grelle Beleuchtung, man hört nur ein leises Surren der Maschinen. Arbeiter sind nicht zu sehen. Die Waren werden auf automatisierten Routenzügen zur Packstation gebracht, an der Roboterarme die Pakete zusammenstellen. Flinke, kleine Roboter bringen vom automatisierten Kleinteilelager die Ware zu den Packstationen. Supervisor sitzen in einer durch Glaswände abgetrennten Empore und überwachen die Pickleistung und das Sendungsvolumen auf grossen Monitoren. Was davon ist Zukunftsvision, was davon bereits Realität?

Automatisierte Ein- und Auslagersysteme, die Robotik integrieren – wie sie zum Beispiel Vanderlande anbietet – sind bereits u. a. in der Pharmabranche und Hightech-Industrie im Einsatz. Dennoch ist es keineswegs so, dass die Roboter und Maschinen die Oberhand gewonnen haben. Es ist auch nicht zu befürchten, dass diese die Arbeit des Menschen komplett übernehmen. Lager, in denen kein einziger Lagermitarbeiter in Sicht ist, sind und bleiben Science Fiction. Klar, wo kein Mensch ist, kann auch keiner zu Schaden kommen. Aber: In vielen Lagern sind Mann-zu-Ware-Pickprozesse üblich und meiner Ansicht nach ist es sehr unwahrscheinlich, dass es in naher Zukunft ein vollautomatisches Zentrallager geben wird, ganz ohne Staplerfahrer und Flurförderzeuge…

Wie bisher auch liegt es an den Gabelstaplerfahrern – neben den Kollegen an den Pick- und Versandstationen – und an ihrem Können, wie produktiv ein Lager ist. Denn mit ihrem Verhalten steht und fällt die Arbeitssicherheit. Mindestens genauso wichtig, um ein Lager sicher zu machen: Das Verhalten der Supervisor, des Lagerleiters und der Kollegen im operativen Management, die das Thema Arbeitssicherheit auf dem Schirm haben müssen. Sie müssen ihre Leute professional anleiten, um das Lager zu einem sicheren Arbeitsort zu machen.

Immer dort, wo Menschen und Maschinen aufeinander treffen, können gefährliche Situationen entstehen. Risiken völlig auszuschliessen, ist unmöglich. Was tun? Der Ansatz lautet: Vorbereitet sein. Mögliche Gefahrenquellen schon im Vorfeld erkennen und so gut wie möglich ausschliessen. Den Mitarbeitern das bestmögliche Gerät und Zubehör zur Verfügung stellen, um die grösstmögliche Sicherheit zu gewährleisten. Wie genau das funktioniert, darum geht es in diesem Blogbeitrag.

„Grundkurs“ in Sachen Sicherheit: Wo Gefahrenquellen liegen

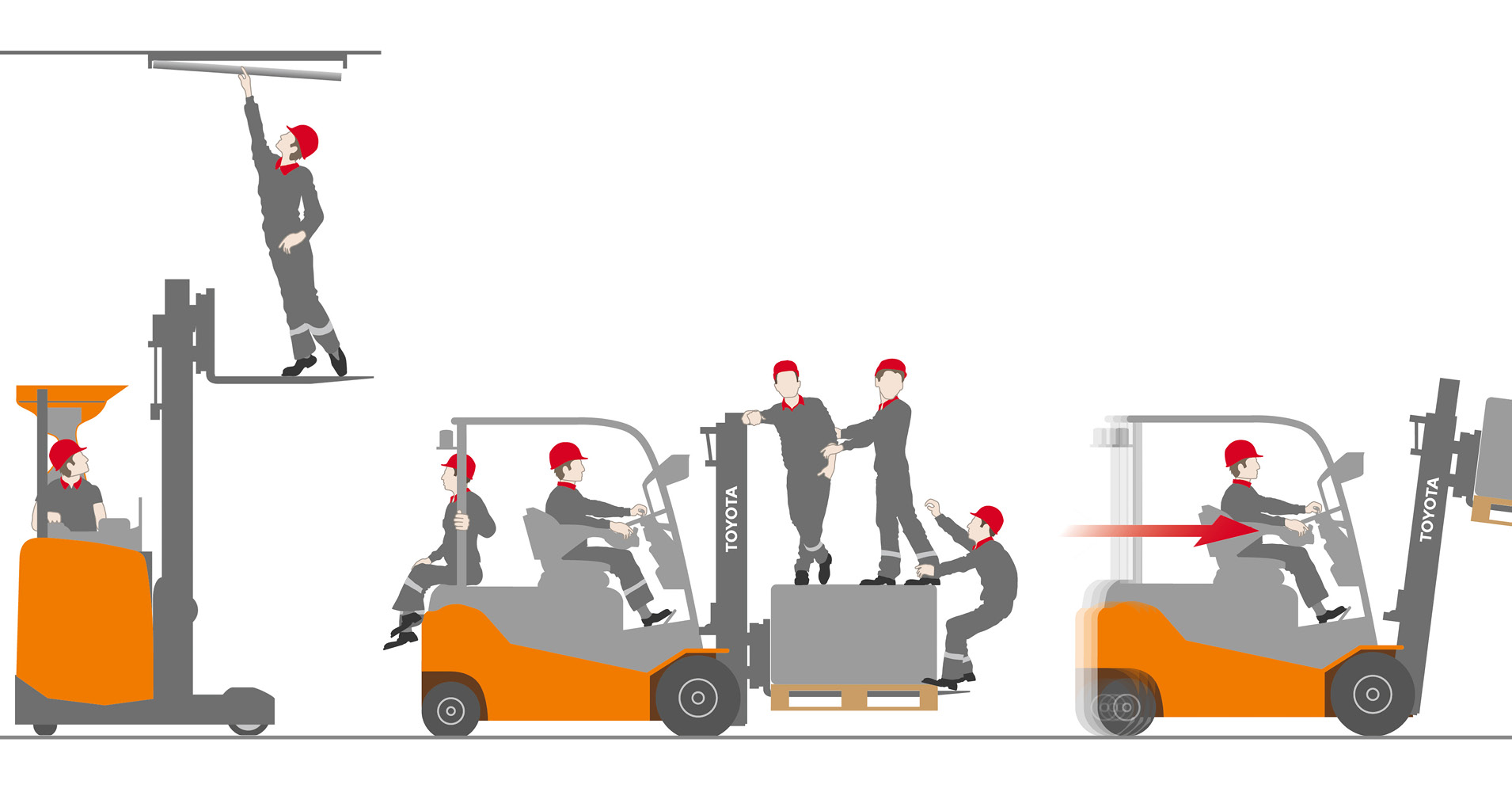

Darüber müssen sich alle – ob Staplerfahrer, Kollege im Versandbüro, Lagerleiter oder Management – im Klaren sein: Gefährliche Situationen können ausgelöst werden durch…

Darüber müssen sich alle – ob Staplerfahrer, Kollege im Versandbüro, Lagerleiter oder Management – im Klaren sein: Gefährliche Situationen können ausgelöst werden durch…

1. Das Verhalten des Staplerfahrers selbst

- Zu schnelles Fahren, v. a. in Kurven

- Beschleunigen bei hoch angehobener Last

- Falsche Einschätzung beim Aufnehmen des Ladeguts und Entladen

- Unachtsamkeit

- Übermüdung

- Nicht-Beachten der Sicherheitsvorkehrungen: z. B. Anlegen von Gurten

- Zu wenig Erfahrung im Umgang mit technischen Gerät (z. B. Aufladen von Elektrostaplern) oder im Umgang mit dem Pickprozess aus grosser Höhe, Stichwort Abseilen

Extra-Tipp: Mit dem Flottenmanagement-System I_Site von Toyota können Sie jederzeit online und von überall auf Ihre gesamten Flottendaten zugreifen und gewinnen mehr Überblick und Transparenz in Ihrem Betrieb. Lassen sich daraus Gefahrenschwerpunkte und weiterer Schulungsbedarf erkennen? Dann nutzen Sie die Erkenntnisse zur Verbesserung Ihrer Fahrerqualifikationen und überdenken Sie auch Arbeitsabläufe und das Umfeld, wo Sie Gefahrenschwerpunkte ermitteln.

Das Befinden des Mitarbeiters ist wesentlich, um produktiv aber auch sicher zu arbeiten. Wer Sorgen hat, nicht ausgeschlafen, hungrig oder abgelenkt ist, reagiert bei Gefahr weniger schnell. Wer sich der Gefahren bewusst ist, kann sie besser einschätzen. Mitarbeiter sollten regelmässig die Möglichkeit erhalten, eine Fahrerschulung zu besuchen, um ihre Fahrtechnik zu verbessern und ihr Wissen um sicheres Arbeiten im Lager aufzufrischen.

2. Durch andere Menschen, zum Beispiel unvorsichtige Fussgänger

Vom Strassenverkehr kennt man es: Man selbst kann noch so souverän und sicher durch den Verkehr navigieren. Der Profi-Fahrer beobachtet auch die anderen Verkehrsteilnehmer und schätzt deren Verhalten ein. Sieht man ein Kind auf dem Gehsteig, geht man automatisch vom Gas – sieht man einen Fahrradfahrer, hält man Abstand und überholt nicht zu rasant. Auch im Lager, ist es wichtig, ein Auge auf die Kollegen zu haben. Sich beim Rückwärtsfahren nicht darauf verlassen, dass andere das Piepsen wahrnehmen, sondern sich umsehen. Besser noch: ein Kamerasystem nutzen, um das Umfeld zu überblicken. Nicht zu schnell um die Kurve fahren. Besucher halten sich nicht immer an die ausgewiesenen Fusswege. Man muss immer damit rechnen, dass einem jemand in die Quere kommt.

3. Durch zu wenig Sicherheitsvorkehrungen

Hängen im Lager Sicherheitsrichtlinien aus? Wird in der wöchentlichen Besprechung das Thema Sicherheit angesprochen? Eine Anzeige mit den Tagen, an denen unfallfrei gearbeitet wurde, hilft, das Bewusstsein zu schärfen. Mitarbeiter werden sich bemühen, die Anzahl der Tage wachsen zu lassen. Was passiert, wenn doch mal etwas passiert? Weiss dann jeder, was zu tun ist? Sind die Notfallhelfer an den Infowänden notiert?

Sicher ist: Lagerleiter und Manager haben Vorbildfunktion auch beim Thema Sicherheit. Unterstützt werden sie durch IT-Systeme wie zum Beispiel I_Site, dem Flottenmanagement-System von Toyota. Der Lagerleiter erhält eine Nachricht, wenn sich z. B. ein Stapler nicht starten lässt oder der "Schocksensor" einen Unfall signalisiert.

4. Durch fehlende Ausrüstung oder technische Mängel

Sind Gabelstapler mit Bügelsystem und Vollkabine ausgerüstet? Sind die Gabelzinken noch einwandfrei? Verfügen die Flurförderzeuge über ein Fahrerassistenzsystem? Wurden die Wartungszeiträume überschritten? Wer bereits auf ein Wartungsanalysesystem wie beispielsweise MyFleet von Toyota zugreifen kann, hat schon einen ersten Schritt zur Meisterschaft in Sachen Sicherheit getan. Denn wenn ein Unfall passiert, können die Unfallfolgen dramatisch sein. Kippt ein Flurförderzeug zur Seite, kann sich der Fahrer schwer verletzen, wenn er währenddessen versucht, das Fahrzeug zu verlassen. Er wird vom Dach oder Mast eingeklemmt und kann Quetschungen erleiden.

Pro Jahr passiert ein tödlicher Unfall beim Heben von Personen mit dem Stapler. Etwa zwei Drittel von 12.625 Unfällen mit Staplern (2018) passierten beim Rückwärtsfahren. 2018 wurden vier Fahrer getötet. Weitere Informationen gibt‘s am Ende dieses Blogs.

Toyota hat in seinem Portfolio vielfältiges Zubehör, welches das Fahren und Arbeiten mit Staplern sicherer macht.

Unfall – nein danke!

Was tun, um Risiken auszuschalten?

Fünf Tipps für mehr Sicherheit im Lager

Lesen Sie hier, wie Sie Gefahrenquellen aufspüren und bannen. Anhand dieser Liste können Sie die notwendigen Punkte abhaken und machen so Ihr Lager Stück für Stück sicherer. Übrigens: Wie immer hilft die Technik bei der Umsetzung, aber es kommt auf das Verhalten des Mitarbeiters an, ob und wie er diese einsetzt und sich richtig verhält.

1. Machen Sie Wissen um mögliche Gefahren transparent und fördern und belohnen Sie Achtsamkeit im Umgang mit Kollegen und Geräten

- Animieren Sie Mitarbeiter vorhandene Sicherheitsausrüstungen auch zu nutzen, z. B. den Sicherheitsgurt und Warnwesten.

- Wie sensibilisiert sind die Mitarbeiter, wenn es um das Thema Arbeitssicherheit geht? Wird es gemeldet, wenn ein Gurt kaputt ist oder die Gabelzinke abgenutzt?

- Wachsamkeit fördern und risikoarmes Verhalten belohnen:

- Gibt es beispielsweise einen Zähler, der die Zahl der Unfälle für alle sichtbar macht?

- Werden unfallfreie Tage in der morgendlichen Besprechung besonders erwähnt?

- Werden Mitarbeiter dazu animiert, vorsichtig zu fahren und nicht zu rasen?

- Wissen alle Kollegen Bescheid über Brandschutzverordnungen und wer die Ersthelfer sind?

Extra-Tipp: Mit einem Flottenmanagement-System wie I_Site von Toyota werden Sie als Lagerleiter oder Supervisor über Kollisionen und Unfälle informiert – und das in Echtzeit! Mit Hilfe von modernen IT-Systemen erhalten Manager Transparenz über die aktuelle Gefahrensituation und können gezielter und schneller eingreifen.

Toyota bietet mit der Team Challenge mit I_Site sogar einen spielerischen Ansatz, um Mitarbeiter zu mehr Sicherheit zu animieren! Denn ein entscheidender Hebel zu mehr Sicherheit ist auch die Motivation Ihrer Fahrer.

2. Schulen Sie Ihre Mitarbeiter

- Veranlassen Sie, dass die Mitarbeiter regelmässig an einer Fahrerschulung teilnehmen.

- Haben die Kollegen, die spezielle Stapler fahren (z. B. Schubmast- oder Schmalgangstapler) die erforderliche Ausbildung?

- Sind die Kollegen, deren Fahrerstand sich in Höhen über drei Meter fahren lässt, geschult im Umgang mit dem Höhenabseilgerät?

3. Achten Sie beim Kauf oder Leasing von Maschinen darauf, dass diese über Sicherheitsfunktionen verfügen

- Statt Piepston:

Stapler, die ein „Weisses Rauschen“ erzeugen, warnen andere Personen, die sich in der Nähe befinden. Da der übliche Piepston oft ignoriert wird, ist das weisse Rauschen vorteilhafter und wird garantiert als Warnsignal erkannt. - Warnpunktescheinwerfer:

Ein blauer oder roter Punkt am Boden kündet den herannahenden Stapler an und warnt Passanten. Eingebaute LEDs an den Gabelzinken lassen den herannahenden Stapler leichter erkennen.

4. Achten Sie bei der Einrichtung bzw. schon beim Bau des Lagers auf die Vermeidung von Gefahrenquellen

Das sollten Sie veranlassen:

- Gefahrenbereiche eindeutig kennzeichnen

- Verkehrswege ausweisen

- Zugangsbeschränkungen für Gefahrgutlager oder Zolllager einrichten

- Wege für Fussgänger deutlich am Boden hervorheben

- Warnschilder an Hochregallagern anbringen

- Tempobeschränkungen ausschildern

Folgende Fragen sollten Sie sich als Manager stellen:

- Sind die Wege zwischen den Hochregalen breit genug für die Stapler?

- Werden Sicherheitsausrüstung und -anlagen (Brandlöscher, Sprinkleranlage etc.) regelmässig gewartet?

- Gibt es unübersichtliche Ecken, wo besonders vorsichtig agiert werden muss? Toyota-I_Site-Nutzer können auf der I_Site-Plattform selbst analysieren, an welchen Stellen im Lager Unfallschwerpunkte sind.

- Sind die Schutzausrüstungen an ihren vorgesehen Stellen vorhanden; werden diese regelmässig überprüft?

- Gibt es einen Sicherheitsbeauftragten? Hat er oder sie die nötige Qualifikation?

- Werden Verhaltensweisen bei Gefahr regelmässig eingeübt?

Übrigens: Das SpotMe-Warnsystem von Toyota, angebracht an unzureichend einsehbaren Ecken im Lager, schützt vor Kollisionen.

5. Seien Sie Vorbild!

Gerade Lagerleiter, Supervisor, aber auch Kollegen des oberen Managements haben Einfluss darauf, wie wichtig Sicherheitsvorkehrungen genommen werden. Wer bei fehlendem Tragen von Warnwesten o. ä. ein Auge zudrückt, darf sich nicht wundern, wenn Staplerfahrer zu schnell fahren oder Pausen nicht einhalten.

- Wurde bereits ein Sicherheitskonzept erarbeitet, das alle Gefahrenpunkte auflistet? Falls nicht, können Toyota-Experten Ihnen hier unter die Arme greifen.

- Gibt es einen Mitarbeiter des oberen Managements, der als Risikomanager fungiert?

„Die Kür“: Ein Lager, in dem Unfälle zur Ausnahme werden

Toyota-Experten unterstützen Sie und Ihre Mitarbeiter. So wird Ihr Lager zum sicheren Arbeitsplatz.

Fahrerschulungen

Vorteil der Fahrerschulungen: Hier lernt man nicht nur „schnöde“ aber wichtige Theorie, sondern den praxisnahen Umgang mit Gefahrensituationen: Im Praxisteil wird geübt bis alles „sitzt“. Fahrer können anschliessend Gefahrensituationen besser einschätzen und entschärfen und lernen, wie sie durch ihr Zutun Unfälle vermeiden.

Beispiel: Training zur Höhenrettung: Abseilvorgang und die Rettung aus Notsituationen werden eingeübt.

Sicherheitsausstattung und intelligentes Zubehör

- SAS: SAS steht für System für Aktive Stabilität. Die SAS Hubgerüststeuerung überwacht die Hubhöhe, das Lastgewicht und den Neigungswinkel, und zeigt dem Fahrer die optimale Neigegeschwindigkeit und den Neigungswinkel an. Der Fahrer kann sicherer durchs Lager navigieren und schneller ein- und auslagern ohne Ladung zu verlieren.

- Gabelzinken-Kamerasystem: Einfach mehr sehen. Gabelstapler lassen sich nachrüsten: Kameras, direkt in den Gabelzinken, machen aus der Staplergabel ein sicheres Aufnahmegerät, das das Ladegut gefahrlos dort hinbringt, wo es hin soll.

- SpotMe-System: Unübersichtliche Ecken und Gefahrenzonen können mit richtungsempfindlichen Infrarot-Sensoren ausgestattet werden. Die Warneinheit erkennt herannahende Personen und Fahrzeuge, sobald sie in Reichweite sind und verhindert so gefährliche Zusammenstösse.

Sicherheitskonzept: Prozesse analysieren und Risikomanagement installieren

Wissen um die Gefahren ist das eine. Für die Manager von Logistikunternehmen sollte Prävention an erster Stelle stehen. Wer hier Unterstützung benötigt, kann sich das Know-how der Toyota-Experten ins Haus holen. Sie haben Erfahrung darin, wie man gefährliche Situationen erst gar nicht entstehen lässt, und welche Sicherheitsvorkehrungen nötig und welche empfehlenswert sind. Gemeinsam mit Ihnen analysieren sie Ihre Lagerprozesse und erarbeiten ein individuelles Risikomanagement. Sie erhalten eine Art Fibel, mit der Sie sich darauf verlassen können, alle sicherheitsrelevanten Aspekte zu beachten. Für das Wohl ihrer Mitarbeiter. Denn nur ein sicheres Lager ist auch ein produktives Lager.

Wissen um die Gefahren ist das eine. Für die Manager von Logistikunternehmen sollte Prävention an erster Stelle stehen. Wer hier Unterstützung benötigt, kann sich das Know-how der Toyota-Experten ins Haus holen. Sie haben Erfahrung darin, wie man gefährliche Situationen erst gar nicht entstehen lässt, und welche Sicherheitsvorkehrungen nötig und welche empfehlenswert sind. Gemeinsam mit Ihnen analysieren sie Ihre Lagerprozesse und erarbeiten ein individuelles Risikomanagement. Sie erhalten eine Art Fibel, mit der Sie sich darauf verlassen können, alle sicherheitsrelevanten Aspekte zu beachten. Für das Wohl ihrer Mitarbeiter. Denn nur ein sicheres Lager ist auch ein produktives Lager.

Unfallstatistiken aus Deutschland: Wie viele Unfälle passieren im Lager? Wodurch werden sie verursacht?

2018 ereigneten sich 12.625 Unfälle in Deutschland mit Staplern, dabei wurden vier Fahrer getötet. In 42 Prozent der Fälle wurde das Unfallopfer von einem Stapler angefahren, eingequetscht oder überfahren. Beim Heben mit dem Stapler kam ein Mensch ums Leben. Seitlich umgekippte Gabelstapler verursachen in vielen Fällen schwere und sogar tödliche Verletzungen, so die Berufsgenossenschaft Handel und Warenlogistik (BGHW). Meistens versucht der Bediener das kippende Fahrzeug zu verlassen, und wird vom Fahrerschutzdach oder vom Mast gequetscht.

Etwa zwei Drittel der Unfälle passieren beim Rückwärtsfahren. Der Einsatz von Kamera-Monitor-Systemen kann hier schon viel bewirken. Denn jeder Unfall ist einer zu viel. Mit der Entwicklung von intelligenten Systemen und Zubehör will Toyota Unternehmen dabei unterstützen, ihr Lager sicherer zu machen.

Alle Details finden Sie unter DGUV Statistik Arbeitsunfallgeschehen 2018.

Mehr Infos zu den Auslösern von Gefahrensituationen und den Massnahmen, wie sich Unfälle vermeiden lassen, lesen Sie in den Merkblättern der Berufsgenossenschaft Handel und Warenlogistik (BGHW):