Das Toyota Produktionssystem (TPS) ist heutzutage weltweit bekannt und findet bereits in vielen Unternehmen, insbesondere im Industriesektor, Anwendung. Wir möchten Ihnen mit unserer Blog-Serie gerne einzelne Bausteine des TPS näherbringen. Im ersten Teil stellen wir Ihnen die Just-In-Time-Produktion und ihre Auswirkungen auf das Bestandsmanagement genauer vor.

Engpässe an Rohstoffen, Material aber auch Arbeitskräften stellten nach dem Ende des zweiten Weltkriegs die japanische Wirtschaft vor enorme Herausforderungen. Zu dieser Zeit liessen sich die Ingenieure Eiji Toyoda und Taiichi Ohno von den innovativen Ansätzen des Unternehmensgründers Sakichi Toyoda und seines Sohnes Kiichiro Toyoda zur Entwicklung eines revolutionären Produktionssystems inspirieren.

Schritt für Schritt wurde das Toyota Produktionssystem (TPS) weiterentwickelt, um Prozesse besser, schneller, kostengünstiger und flexibler zu gestalten. Die Schwerpunkte dabei waren:

- Beseitigung der Quellen von Verschwendung: muri (Überlastung), muda und mura (Unausgeglichenheit)

- Konzentration auf die Befriedigung der Kundenbedürfnisse

- Stabilisierung der Lebensqualität und der Sicherheit aller Arbeitnehmer

Das TPS stützt sich auf zwei Schlüsselkonzepte:

- Jidoka oder „Autonomation“ – die Automatisierung von Maschinen, um Autonomie für Menschen zu erreichen.

- Just-In-Time – ein streng kontrollierter Produktionsfluss, der an die Nachfrage angepasst ist.

Hinzu kommt ein kultureller Ansatz, der in „The Toyota Way“ beschrieben ist und die kontinuierliche Verbesserung (Kaizen) in Teamarbeit durch Respekt und Wertschätzung der Menschen in den Vordergrund stellt.

Beeindruckt von der Effektivität dieser Methode, begannen in den 80er Jahren Spezialisten und Industrielle aus aller Welt, sich eingehend mit dem Toyota Produktionssystem zu beschäftigen und die Grundprinzipien zu verbreiten. Im Jahr 1991 veröffentlichten drei Wissenschaftler des MIT das Buch „The Machine That Changed the World" (Die zweite Revolution in der Automobilindustrie) und führten damit den Begriff „Lean“ ein. Lean bedeutet "schlank" und bezieht sich auf die ständige Suche nach Möglichkeiten zur Reduzierung von Muda (Verschwendung), dem Prinzip, auf dem das Toyota-Produktionssystem (TPS) basiert. Heutzutage ist "Lean" im gesamten industriellen Sektor und darüber hinaus weit verbreitet.

Just-In-Time – Produktion auf Abruf

Das Just-In-Time-Konzept ist eine wesentlicher Bestandteil des Toyota Produktionssystem (TPS).

Just-In-Time bedeutet, die Kunden

- ... mit dem, was sie bestellt haben (WAS),

- ... mit der Geschwindigkeit, die sie akzeptieren (WANN),

- ... in der gewünschten Menge (WIE VIEL) zu beliefern.

Was indirekt bedeutet, dass

- ... nicht mehr und nicht weniger produziert wird, als benötigt.

- ... in perfekter Qualität produziert wird.

- ... wertschöpfend (ohne Muda) produziert wird.

- ... möglichst zeitnahe produziert wird.

Auf diese Weise geht Just-In-Time eine der Hauptquellen von Muda direkt an – nämlich die Bestände. Das Konzept wirkt indirekt auf andere Problembereiche, die mit Überproduktion, unnötigen Wartezeiten und dem Vorhandensein ungeeigneter Verfahren zusammenhängen, ein.

Durch die Rationalisierung der einzelnen Produktionsstufen und die Anpassung der Produktion an die Nachfrage ermöglicht Just-In-Time die Reduzierung der Zwischenlagerung von Rohstoffen, Zwischenprodukten und Endprodukten. Die Produktion findet in einem "One-Piece-Flow" statt. Das bedeutet, dass die Schritte, die zur Verarbeitung von Rohstoffen zu fertigen Produkten notwendig sind, in einem kontinuierlichen Fluss, möglichst ohne Unterbrechungen, ablaufen.

Es ist eine Methode, die mit den Codes der klassischen industriellen Produktion bricht und nicht auf der Basis von Fertigungslosen arbeitet. Beim herkömmlichen Weg wird der vorhandene Gesamtbestand an Rohstoffen einem ersten Bearbeitungsschritt unterzogen. Danach wird das Erzeugnis gelagert, bevor eine weitere Verarbeitung erfolgt. So geht es Schritt für Schritt weiter, bis ein Endprodukt entsteht.

Die Just-In-Time Produktionsmethode nutzt verschieden Werkzeuge des Lean-Konzepts:

- Die Berechnung der Taktzeit erfolgt anhand der Anzahl der Produkte, die von den Kunden nachgefragt werden.

- Heijunka, deren Ziel es ist, die Arbeitslast zu glätten, auszugleichen oder Überlastungsspitzen bzw. Unterauslastung zu eliminieren.

- Wenn es sich nicht vermeiden lässt, den direkten Produktionsfluss zu unterbrechen, werden die Arbeitsstationen durch Kanban-Rückkopplungsschleifen gesteuert, um sicherzustellen, dass sich die Produktion ausschliesslich auf das konzentriert, was der Kunde bestellt hat.

Taktzeit – Die Kultur eines schnellen Durchflusses

Nehmen wir das Beispiel einer Textilfabrik, die Konfektionsware von der Stange herstellt und mit einem Lagerproblem konfrontiert ist. Der Betrieb soll auf Just-In-Time umgestellt werden.

Um besser auf die Nachfrage der Kunden reagieren zu können, ohne dabei „Überbestände" oder „Überproduktion" zu erzeugen, muss das Unternehmen den Rhythmus der Taktzeit übernehmen. Im Wesentlichen ermöglicht dies, genau die richtige Menge zum richtigen Zeitpunkt zu produzieren und letztlich die Lagerhaltung von Endprodukten, die auf die Auslieferung an die Kunden warten, zu reduzieren.

Die Taktzeit bezeichnet den idealen Produktionsrhythmus, der auf der Grundlage der Kundenbedürfnisse und nicht auf der Grundlage der maximalen Ausbringungsleistung der eingesetzten Anlagen bestimmt wird. Dies ermöglicht es dem Unternehmen, seine Ressourcen zu optimieren und auszubalancieren, um genau die angeforderte Stückzahl zu produzieren, ohne dass es zu Materialmangel oder Überbeständen kommt.

Die Berechnung der Taktzeit:

Nehmen wir an, die Aufträge belaufen sich auf 10.000 T-Shirts pro Monat. Ein Monat hat 20 Arbeitstage.

Tägliche Produktion: 10.000 T-Shirts/ 20 Arbeitstage = 500 T-Shirts / Tag

Die Produktionslinie läuft mit einem Mitarbeiter, der 8 Stunden am Tag arbeitet. Täglich finden ein 5-minütiges Infogespräch sowie 10 Minuten Frühstücks- und 10 Minuten Mittagspause statt.

Berechnung der täglichen Produktionszeit: (8x60) - (5+10+10) = 455 Minuten pro Tag

Das Unternehmen hat einen Wirkungsgrad (Effizienz seiner Anlagen) von 98 %.

Berechnung der realen Produktionszeit: (455 x 0,98) = 445,9 Minuten pro Tag

Berechnung der Taktzeit = Effektive Anzahl Arbeitsstunden pro Tag

Anzahl der zu produzierenden Einheiten pro Tag

Taktzeit = 445,9 / 500 = 0,89 Minuten (oder 53,5 Sekunden)

Somit läuft alle 53,5 Sekunden ein T-Shirt vom Band, um die Kundenanforderung zu befriedigen. Die Fertigungszykluszeit (Arbeitszeit pro T-Shirt) wurde aber mit 80 Sekunden ermittelt.

Berechnung der theoretisch benötigten Arbeitskräfte: 80/53.5 = 1,5 Mitarbeiter / Tag

Heijunka – Planen eines guten Produktionsflusses

Nach der Festlegung des neuen Produktionstempos sowie Anpassung der Arbeitsschritte an die Mitarbeiter und der Reorganisation der Logistik muss eine letzte Hürde der unnötigen Lagerhaltung genommen werden: die Planung eines Produktionsmixes der zu produzierenden Waren.

Während die Taktzeit die Produktion mit der Nachfrage abstimmt, erlaubt sie uns nicht zu bestimmen, wie die Produktion jedes Teils, jedes Produkts, auf der gleichen Linie effizient abläuft.

Heijunka (auch Nivellierungsbox) ist eine Planungs- und Terminierungstechnik, die es ermöglicht, die Produktion verschiedener Produktvarianten zu glätten. Es handelt sich um ein visuelles Management-Werkzeug, das für Mitarbeiter gedacht ist. Jede dieser Boxen repräsentiert Produktionszeitraum und -frequenz (oder vorher „definierte Stellplätze"). Diese können Kanban-Karten enthalten, die den Bedarf an der Produktion eines Fertigungsloses in einer Produktvariante angeben.

Fahren wir mit unserem Beispiel fort. Nehmen wir an, dass die Produktion T-Shirts in drei verschiedenen Farben herstellt: blau, grün und rot. Nicht jede dieser Farben ist bei den Kunden gleich beliebt. Jeden Monat muss das Unternehmen nun 5.000 T-Shirts in folgender Aufteilung produzieren:

Abb.: Durchschnittliche monatliche Bestellungen

Abb.: Durchschnittliche monatliche Bestellungen

Um Skaleneffekte zu erzielen, wurden anfangs ein traditioneller monatlicher Produktmix in der Produktion gefahren und zwar mit grossen Losen der gleichen Farbe. Die beliebtesten Farben wurden zu Beginn des Monats produziert und die weniger beliebten Lose am Ende des Monats.

Das bedeutete, dass Kunden, die am Anfang des Monats eine Charge mit T-Shirts in allen drei Farben bestellen wollten, bis zum Ende des Monats warten mussten, um beliefert zu werden.

Pitch-Intervall: Zeit, die benötigt wird, um ein Los zu produzieren

Abb.: Durchschnittlich wöchentliche Bestellungen

Abb.: Durchschnittlich wöchentliche Bestellungen

Um diese grossen Lose zu verringern und die Durchlaufzeit nicht zu erhöhen, muss das Unternehmen an der Reduzierung der Umrüstzeiten zwischen den Produktionslosen arbeiten und eine wöchentliche Nivellierung (Produktionsplan) einführen. Die Produktion kann dann den ganzen Monat über Aufträge mit verschiedenen Farben liefern und ist flexibler.

Pitch-Intervall: Zeit, die benötigt wird, um ein Los zu produzieren

Kanban – Produktion auf Bestellung

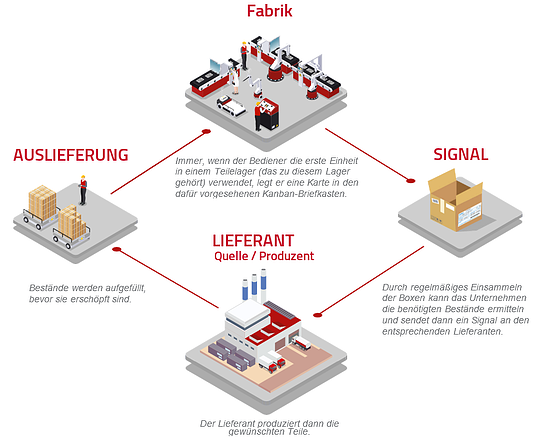

Ein neuer Rhythmus, eine neue Organisation. Um die verschiedenen Stufen ihrer Logistikflüsse an die Nachfrage anzupassen, muss die Fabrik ihre Produktionslinien in Kanban-Schleifen organisieren.

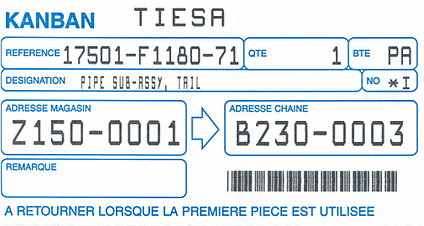

Der Bedarf an Fertigungsmaterialien und die Handhabung werden auf Karten (auf Japanisch Kanban genannt) dargestellt, die an den Kisten oder Paletten mit den für die nachgelagerten Stationen bestimmten Waren angebracht sind. Diese Karten enthalten die Informationen, die sich auf das angeforderte Produkt/Ware beziehen.

Sie sind in der Lage, dem Lieferanten anzuzeigen, dass jetzt z. B. eine Palette Produkte/Ware „verbraucht“ wurde und es an der Zeit ist, diese wieder aufzufüllen. Das bedeutet, dass das Unternehmen nur dann eine Lieferung von z. B. Rohmaterial anfordert, wenn es eine Nachfrage danach gibt. Umgekehrt, wenn keine Nachfrage besteht, werden die Produkte/ Waren nicht beansprucht und die Lieferanten erhalten weniger Aufträge. Das wird auch als „Pull“-System bezeichnet.

Das Besondere an dieser Methode ist, dass sie auch im eigenen Haus angewendet werden kann. In einem Produktionsbetrieb, der aus mehreren aufeinanderfolgenden Stationen besteht, machen die Mitarbeiter am Ende der Linie ihren Bedarf deutlich und fordern die Waren von vorgelagerten Stationen in der Kette an. Das bedeutet, dass jeder Mitarbeiter nur das produziert, was tatsächlich benötigt wird. Durch den internen Empfang der Kanban-Karten werden die vorgelagerten Teams darüber informiert, dass ihre direkten Lagerbestände schrittweise sinken. Die Planungstafel, in der alle Karten abgelegt werden, bildet das Auftragsbuch.

Ein weiterer wesentlicher Vorteil dieses Werkzeuges: Es verbessert erheblich die Kommunikation zwischen den Mitarbeitern.

Beispiel einer Kanban-Karte, die bei Toyota Material Handling

Beispiel einer Kanban-Karte, die bei Toyota Material Handling

im Werk in Ancenis genutzt wird.

Die Modellierung des Kanban-Systems erfordert vier Stufen:

- Abbildung der aktuellen Prozesse und der zu verknüpfenden Stufen durch Kanban-Schleifen (Flüsse zwischen Bedarf und Belieferung). Diese können kontinuierlich verbessert werden, sobald Engpässe, Verzögerungen und Bereiche mit Muda erkannt werden.

- Bewertung der Häufigkeit der Abholung, der Lieferungen und der Verlässlichkeit der bestehenden Anlagen mit einem Kanban-System.

- Analyse der Vorgeschichte einer Anfrage.

- Berechnen der Anzahl der benötigten Kanban-Karten.

Drei Schritte mit grosser Wirkung

Zusammenfassend lässt sich über die Just-In-Time-Produktion sagen:

- Durch die Synchronisierung aller Prozesse mit der Taktzeit, die Geschwindigkeit der eingehenden Aufträge, passte die Fabrik ihre Produktion so an, dass sie nicht mehr „überproduziert". Somit entstehen keine „Überbestände" an unfertigen Erzeugnissen oder fertigen Produkten.

- Die Produktionsplanung verschiedener Modelle ermöglichte es, die Lagerbestände an Endprodukten erheblich zu reduzieren und gleichzeitig die Reaktionsfähigkeit des Unternehmens in Bezug auf die Lieferfähigkeit zu erhöhen.

- Die Einführung von Kanban Kreisläufen erleichtert die Kommunikation in Bezug auf die Bedürfnisse der einzelnen Produktionsstationen im gesamten Zyklus. So können sich alle dem Rhythmus der Nachfrage anpassen.

Haben Sie Fragen zum Toyota Produktionssystem? Weitere Informationen finden Sie auf der Website unserer Lean Academy oder kontaktieren Sie unsere Lean Berater.